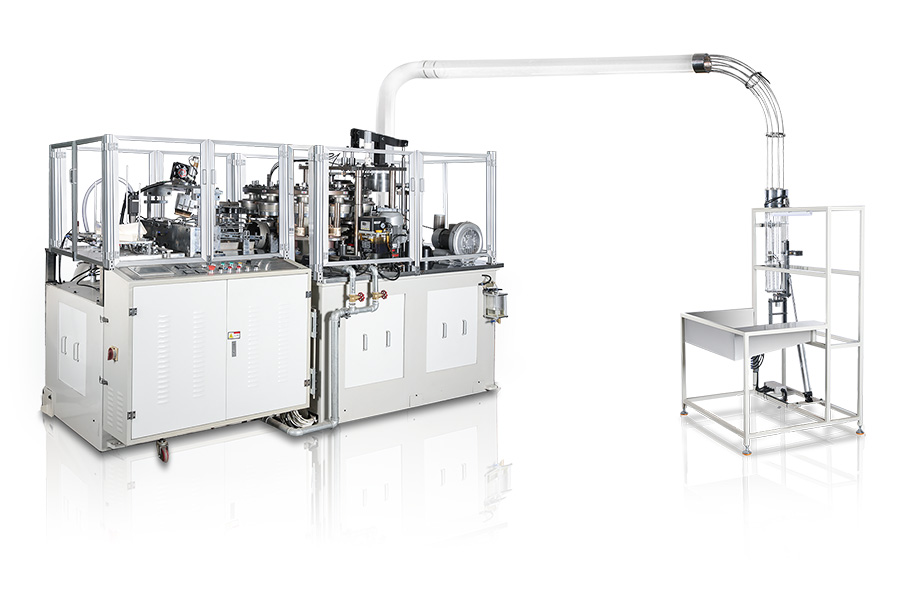

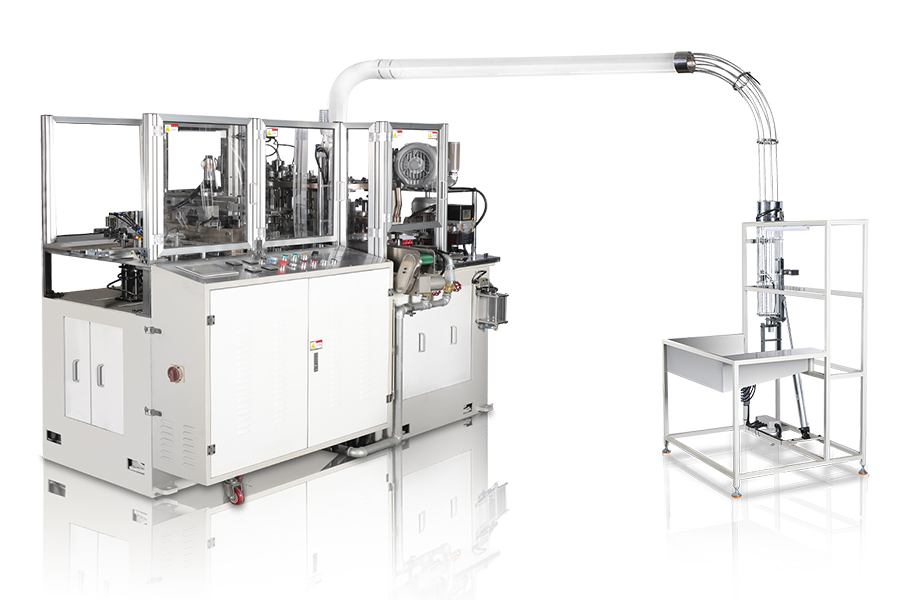

1. 원료 운송 : 자동 시작, 정확한 위치

원료 운송은 완전 자동화의 생산 공정의 첫 단계입니다. 종이 튜브 머신 또한 후속 프로세스의 원활한 진행을 보장하기위한 기초이기도합니다. 이 단계에서 장비는 정확하게 설계된 운송 시스템을 통해 종이 또는 골판지를 생산 라인에 자동으로 지속적으로 공급할 수 있습니다. 이 과정에서 고급 센서 기술 및 PLC (프로그래밍 가능한 로직 컨트롤러)는 원료의 정확한 식별 및 포지셔닝을 달성하고 원료의 잘못 배치 또는 축적을 효과적으로 피하고 생산 라인의 원활한 작동을 보장합니다. 또한 일부 고급 모델에는 운송 중 습도 및 종이 두께와 같은 주요 매개 변수를 모니터링 할 수있는 원료 품질 감지 시스템이 장착되어있어 종이 튜브의 품질 안정성을 더욱 보장합니다.

2. 접착 : 지능형 접착, 확고한 접착

접착은 종이 튜브 형성 공정의 핵심 단계이며, 이는 종이 튜브의 구조적 강도 및 내구성과 직접 관련이 있습니다. 완전 자동화 된 종이 튜브 머신은 고급 자동 접착제 시스템을 채택하여 사전 설정 프로그램에 따라 접착제, 접착 위치 및 접착 속도의 양을 정확하게 제어하여 각 용지가 단단하고 균일하게 결합 될 수 있도록 할 수 있습니다. 기존 수동 접착제와 비교하여 자동 접착제는 생산 효율성을 크게 향상시킬뿐만 아니라 현대 산업의 녹색 생산 개념과 일치하는 접착제 폐기물을 크게 줄입니다. 또한 일부 고급 접착 시스템에는 자체 청소 기능이있어 접착제 건조로 인한 막힘 문제를 효과적으로 피하고 장기 작동의 안정성을 보장합니다.

3. 와인딩 프로세스 : 서보 드라이브, 둥근 보증

와인딩 링크는 접착지를 튜브에 감기위한 핵심 단계입니다. 완전 자동 종이 튜브 머신은 고성능 서보 모터를 채택하여 와인딩 메커니즘을 구동합니다. 모터의 속도와 토크를 정확하게 제어함으로써, 와인딩 과정에서 종이 튜브의 균일 성과 둥근 성이 보장됩니다. 서보 모터의 적용은 종이 튜브의 형성 정확도를 향상시킬뿐만 아니라 다양한 생산 요구에 따라 종이 튜브의 직경과 벽 두께를 유연하게 조정하여 시장의 다양한 요구를 충족시킬 수 있습니다. 동시에 서보 시스템의 폐쇄 루프 제어 특성은 기계식 마모 또는 하중 변화로 인한 오류를 효과적으로 줄여서 종이 튜브 생산의 일관성과 안정성을 보장합니다.

4. 절단 링크 : 자동 후속 절단, 정확하고 효율적입니다

절단 링크는 종이 튜브 생산의 마지막 형성 공정이며, 최종 제품의 치수 정확도 및 외관 품질과 직접 관련이 있습니다. 완전 자동화 된 종이 튜브 머신에는 고급 자동 후속 컷 장치가 장착되어있어 사전 설정 절단 길이에 따라 종이 튜브 절단 작업을 빠르고 정확하게 완료 할 수 있습니다. 절단 과정에서, 도구의 움직임 궤적은 정확한 제어 시스템에 의해 정확하게 제어되어 절단이 깔끔하고 뒤틀리지 않도록하고 절단 길이를 선택하고 조정할 수 있으며, 이는 고객의 개인화 된 요구를 크게 충족시킬 수 있습니다. 또한 자동 후속 절단 장치에는 자체 보호 기능이 있습니다. 공구 마모 또는 재료 막힘과 같은 비정상적인 상황이 감지되면 즉시 작동을 멈추고 생산 안전을 보장하기 위해 경보로 울립니다.

V. 수집 및 분류 : 지능형 귀환, 효율적인 관리

완성 된 종이 튜브의 수집 및 정렬은 완전 자동화 된 종이 튜브 기계 생산 공정의 마무리 작업이며 생산 자동화 실현에 없어서는 안될 부분입니다. 이 단계에서 장비는 통합 자동 수집 시스템을 통해 컷 페이퍼 튜브를 수집 영역으로 자동 전달하여 순서대로 배열합니다. 일부 고급 모델에는 지능형 식별 및 분류 시스템이 장착되어있어 사양, 품질 및 기타 정보에 따라 종이 튜브를 자동으로 분류하고 저장할 수 있으며 창고 관리의 효율성과 정확성을 크게 향상시킬 수 있습니다. 또한 자동 수집 시스템은 수동 개입을 줄이고, 노동 강도를 줄이며, 생산 환경의 청결과 안전을 향상시킵니다 .