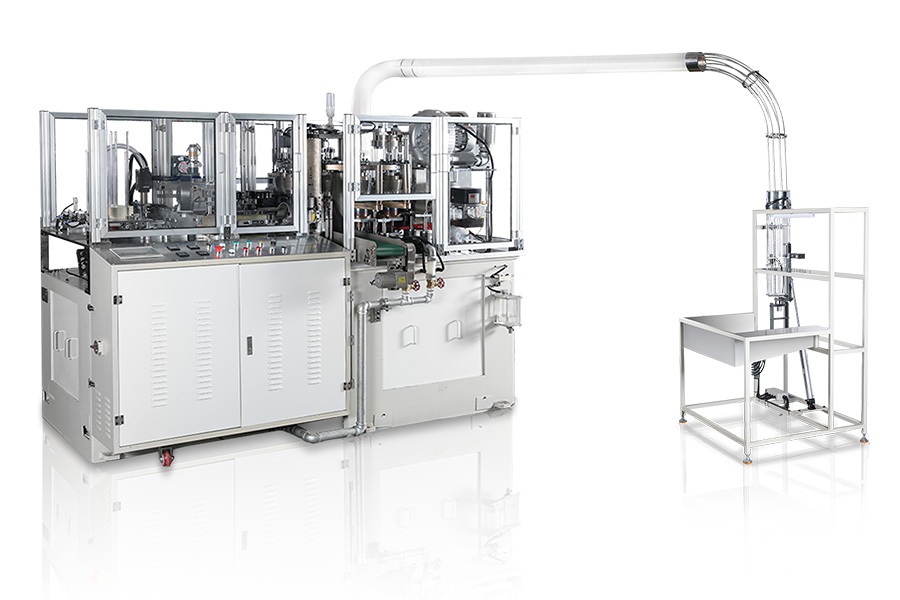

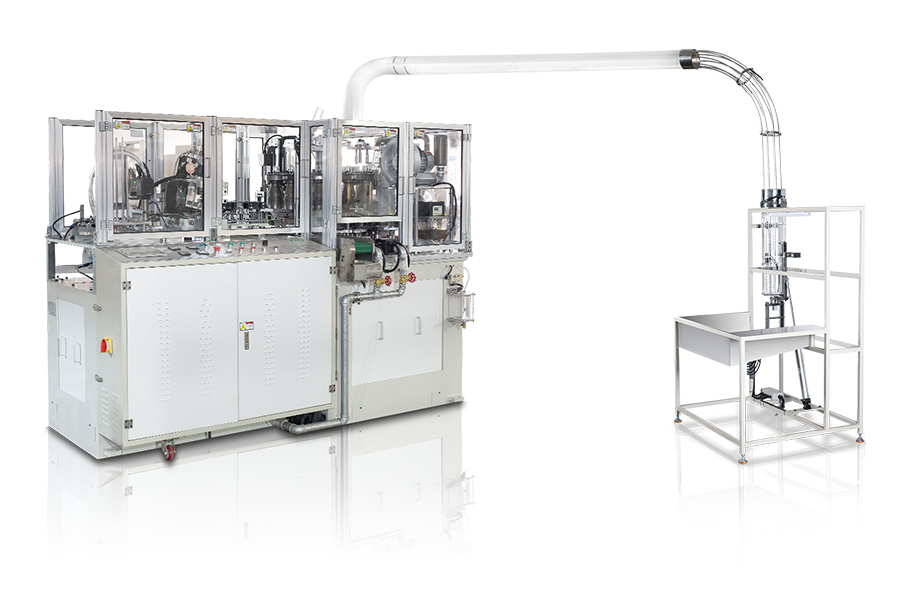

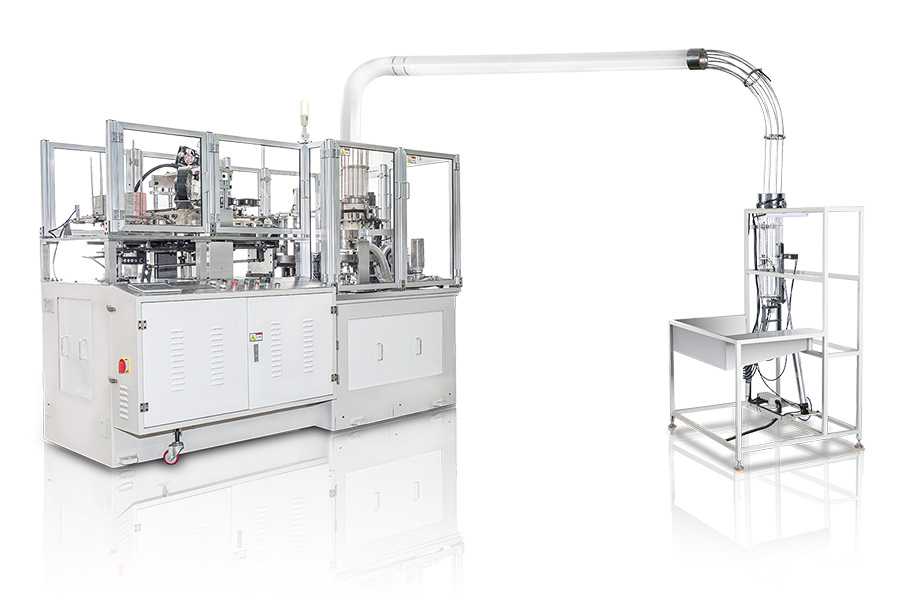

현대 산업 생산에서 Square Bottom Contains는 포장, 보관 및 운송을위한 중요한 도구입니다. 그들의 품질과 성능은 제품 안전, 운송 효율성 및 사용자 경험과 직접 관련이 있습니다. 제곱 바닥 컨테이너의 제조 공정에서, 사각형 바닥 컨테이너 기계의 선택 및 생산 공정의 적용은 컨테이너의 품질을 결정하는 데 중요한 요소입니다. 특히 성형 공정에서 컨테이너의 치수 정확도 및 벽 두께 균일 성의 제어는 용기의 외관뿐만 아니라 구조적 강도, 밀봉 성능 및 서비스 수명에도 영향을 미칩니다.

1. 차원 정확도와 벽 두께 균일 성의 중요성

정사각형 컨테이너의 치수 정확도는 컨테이너의 각 부분의 치수와 컨테이너의 상호 교환 성 및 스태킹 안정성과 직접 관련된 설계 사양 사이의 일관성 정도를 나타냅니다. 벽 두께 균일 성은 컨테이너 벽의 두께의 일관성을 의미하며, 이는 컨테이너의 하중 기반 용량, 변형 저항 및 열 안정성에 영향을 미칩니다. 치수 정확도가 불충분하거나 벽 두께가 고르지 않게 분포되면, 컨테이너는 운송 중에 파손 및 누출이 발생하며 심지어 내용물의 품질에도 영향을 미칩니다. 따라서 성형 공정 동안 용기의 치수 정확도와 벽 두께 균일 성을 보장하는 것이 제품의 전반적인 품질을 향상시키는 핵심입니다.

2. 치수 정확도를 제어하는 생산 공정 능력의 차이

블로우 성형, 압출 성형, 사출 성형 등과 같은 다양한 생산 공정은 용기의 치수 정확도와 벽 두께 균일 성을 제어하는 데있어 고유 한 장점이 있습니다. 블로우 몰딩은 대량 용기에 적합하지만 정확도 제어는 비교적 어렵다. 압출 성형은 주로 연속 길이의 관형 생성물을 생산하는 데 사용되며, 바닥 바닥 용기의 정확한 제어는 제한적입니다. 대조적으로, 주입 성형은 유연성과 정밀도로 인해 복잡한 형태의 용기의 치수 정확도 및 벽 두께 균일 성을 제어 할 때 상당한 이점을 보여 주었다.

3. 사출 성형 기술의 장점

사출 성형은 용융 플라스틱이 금형 공동에 주입되고 냉각 및 응고 후 원하는 형상 생성물이 얻어지는 성형 방법이다. 핵심은 곰팡이 설계의 정확도와 사출 성형 매개 변수의 미세 제어에 있습니다.

금형 설계의 정확도 : 사출 금형은 성형의 기초이며, 설계는 제품의 최종 모양을 직접 결정합니다. 공동 크기, 데 몰딩 경사 및 게이트 위치와 같은 세부 사항의 최적화를 포함한 고정밀 금형 제조를 통해 성형 컨테이너의 크기가 정확하도록 보장 할 수 있습니다.

사출 성형 매개 변수의 미세 제어 : 주입 성형 공정 중 온도, 압력 및 시간과 같은 파라미터는 성형 품질에 중요한 영향을 미칩니다. 고급 사출 성형 기계 제어 시스템을 통해 플라스틱 용융 온도, 사출 속도 및 유지 시간과 같은 매개 변수의 정확한 제어를 달성하여 벽 두께의 균일 성을 효과적으로 제어하고 내부 응력을 줄이며 제품 강도를 향상시킵니다.

자동화 및 인텔리전스 : Modern Injection Molding Technologe는 사물 인터넷 기술을 통한 생산 데이터의 실시간 모니터링과 같은 자동화 및 인텔리전스 요소를 통합하고 AI 알고리즘을 사용하여 생산 매개 변수를 최적화하여 생산 효율성 및 제품 품질 안정성을 더욱 향상시킵니다.

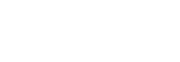

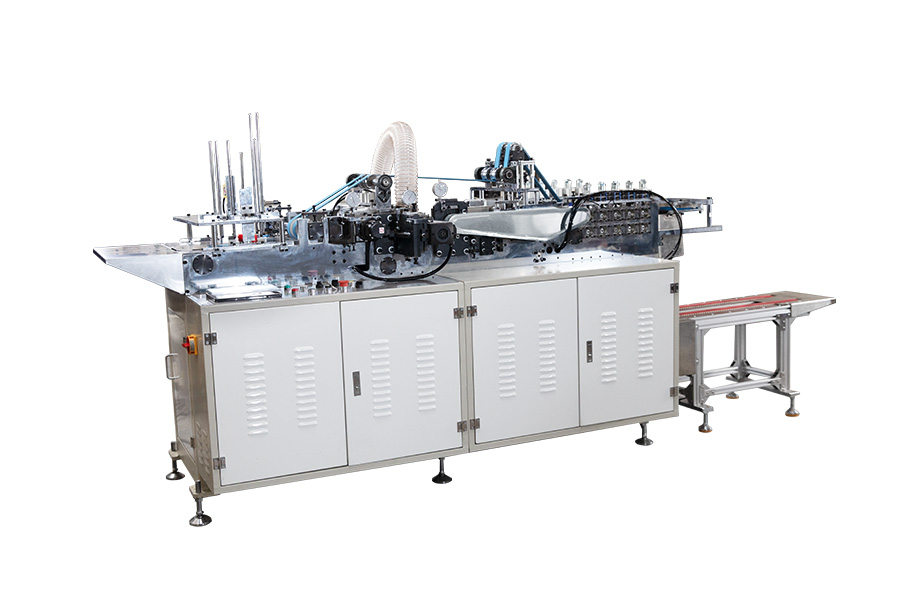

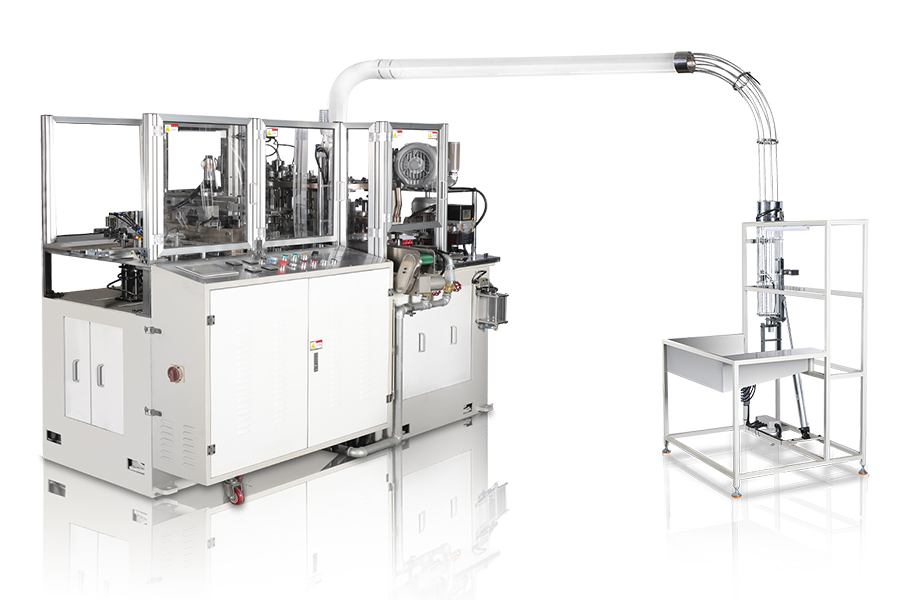

IV. 정사각형 컨테이너 성형에서의 사출 성형의 적용 예

실제 생산에서 정사각형 컨테이너 머신 사출 성형 기술을 사용하면 정확하게 설계된 곰팡이와 미세하게 제어 된 사출 성형 매개 변수를 통해 높은 차원의 정확도, 균일 한 벽 두께 및 우수한 구조적 강도를 가진 컨테이너를 생산할 수 있습니다. 이 컨테이너는 외관이 아름답을뿐만 아니라 스태킹 및 운송 중에도 잘 작동하여 파손 률과 고객 불만 속도를 효과적으로 줄이고 엔터프라이즈의 시장 경쟁력을 향상시킵니다 ..